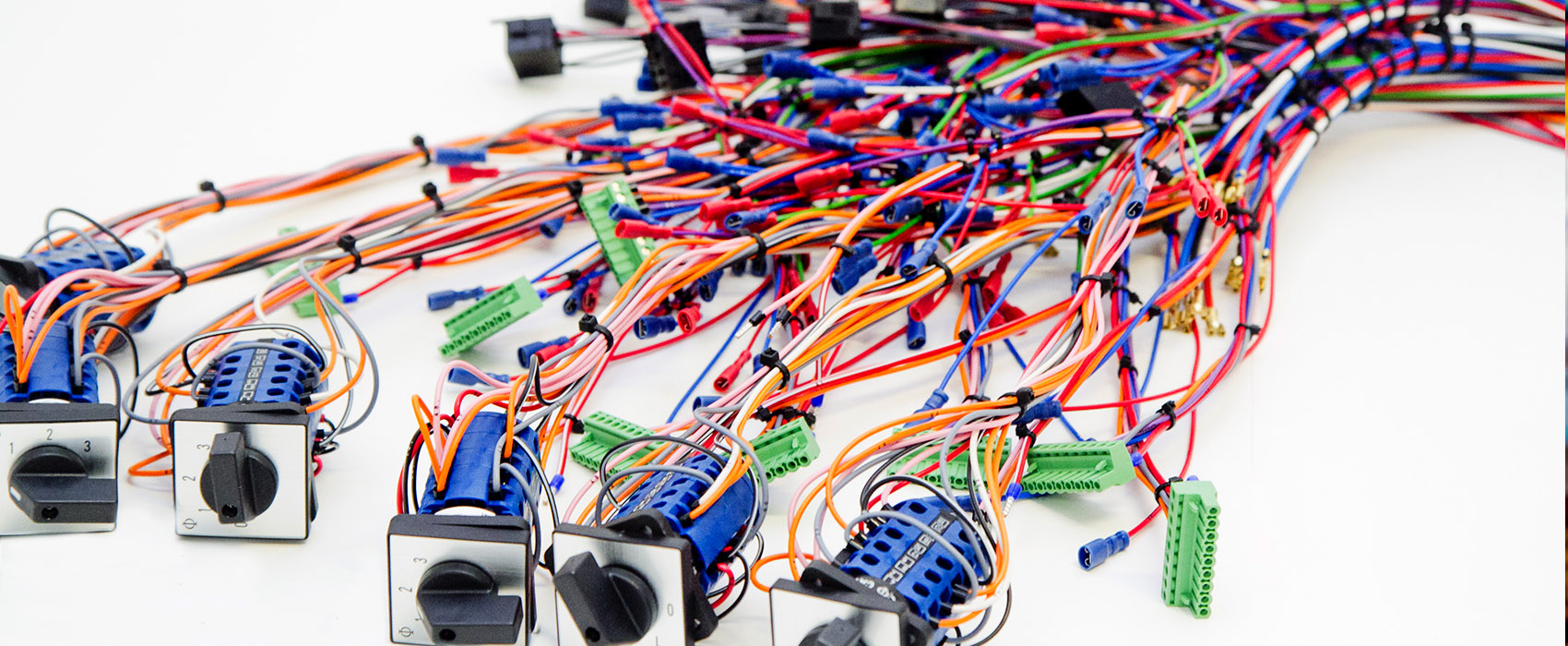

Wiązki kablowe to nic innego, jak zbiory konektorów oraz kabli elektrycznych. Są one powszechnie stosowane w branży przemysłowej oraz technicznej. Bez względu na to o jakie dziedzinie mowa (elektronika, energetyka, motoryzacja, telekomunikacja, automatyka) wiązki elektryczne doskonale sprawdzą się wszędzie, gdzie wymaga się łączenia konkretnych elementów w urządzeniach bądź systemach.

Rokrocznie zauważalny jest spory wzrost, jeżeli chodzi o zainteresowanie produkcją wiązek elektrycznych. Wszystko to bierze się z faktu, iż doświadczamy bardzo prężnego rozwoju technologii. Dziś wiązki kablowe stanowią wręcz kluczowy element, który pozwala przesyłać energię oraz dane między wysoce zaawansowanymi urządzeniami elektrycznymi różnego typu. To z kolei, przekłada się bezpośrednio na rosnące znaczenie produkcji wiązek kablowych, jako odrębnej gałęzi przemysłu. Jak jednak wygląda sam proces produkcji wiązek elektrycznych?

Produkcja wiązek kablowych w praktyce – jak to wygląda?

Wytwarzanie wiązek elektrycznych to złożony proces, w które skład wchodzą pewne etapy. Sam zakres produkcji wiązek kablowych obejmuje takie etapy jak:

Cięcie przewodów

Omawiane cięcie przeprowadzane jest przeróżnymi, dedykowanymi do tego celu narzędziami lub maszynami i urządzeniami – wszystko zależy tutaj od kilku aspektów, a to m.in. od tego, jakiej wielkości jest to produkcja. Poza kablami, cięcia doświadczają też pozostałe elementy izolacyjne oraz osłonowe.

Odizolowywanie przewodów

Maszynowa obróbka kabli sprawia, że proces odizolowywania może być przeprowadzany w pełni automatycznie, tak samo jak z resztą cięcie. Jeśli mamy do czynienia jednak z trudno obrabialnymi kablami, odizolowywanie wymaga zastosowania dwóch czynności. Zewnętrzna izolacja jest zdejmowana automatycznie, a z kolei wewnętrzne żyły są obrabiane ręcznie bądź półautomatycznie.

Cynowanie oraz lutowanie końcówek przewodów

Cynowanie jest bardzo ważną częścią produkcji, którego celem jest poprawa jakości funkcjonowania przewodów, a także przedłużenie ich żywotności. Lutowanie ma zaś zabezpieczyć przewód przed rozwarstwieniami żył i uprościć kolejne etapy produkcji.

Zakuwanie końcówek

Najczęściej etap ten polega na dostosowaniu do projektu oraz rozwiązania. Dzięki zaciskaniu, mamy pewność, że połączenia będą trwałe, stabilne oraz odporne na ewentualne wzrosty temperatury.

Ucinanie oraz formowanie wyprowadzeń podzespołów

Podzespoły powszechnie dostępne są zazwyczaj standardowych rozmiarów oraz kształtów wprowadzeń. Stąd właśnie dany projekt determinuje często ich uformowanie w taki sposób, aby koniec końców miały one wymagane parametry.

Testy oraz kontrola jakości

Najważniejsza część produkcji to weryfikacja jakości stworzonych wiązek elektrycznych. Jest ona po części przeprowadzana już na wcześniejszych etapach, natomiast na końcu i tak zachodzi konieczność przeprowadzenia testów gotowego już wyrobu. Sprawdzana jest obecność ewentualnych zwarć, a także poprawność połączeń.